(陜西化建子午線輪胎項目部 陜西)

【摘要】輪胎廠房對生產環境要求較高,特別是地面工程,要求具有高平整度、表面硬度高、耐磨、不生灰塵、不易剝離等特性,設計要求采用硅鐵合金骨料耐磨面層,施工過程中我們必須采用有效的控制方法,嚴格工序質量控制,才能滿足生產質量要求。本文結合我公司承建的陜西延長石油橡膠公司一期全鋼載重子午胎生產廠房地面工程,介紹大面積高耐磨砼地面施工工藝及操作要點。

【關鍵詞】輪胎廠房;大面積高耐磨地面;施工工藝;操作要點

1、工程概況

本工程為陜西延長石油橡膠有限公司年產2000 萬條子午線輪胎一期項目全鋼載重子午輪胎生產主廠房,位于陜西省咸陽市灃渭新區內。廠房建筑面積96000m2,長548 米,寬175 米,一層輕鋼廠房結構,鋼柱最大跨度27 米,縱向間距8 米,地面構造設計自下向上為:原土夯實;30cm 厚碎石墊層;3cm 厚水泥砂漿找平;250cm 厚C30 砼,內配Φ10@200 單層雙向網片;面層為4mm 厚硅鐵合金骨料耐磨地面。

選用顏色為淺灰色,通道區采用MT-200 型耐磨材料, 用量9.0kg/m2 ;作業區采用MT -410C 型耐磨材料,用量6.0kg/m2 ;施工縫選用優質高性能聚氨酯彈性膠作填充材料。

2、工藝原理及工藝流程

2.1 工藝原理:整體耐磨混凝土地面是在混凝土達到初凝前撒布耐磨材料,再用壓光抹平機、鏝光機找平、壓光一次性施工完成,利用硅鐵合金骨料和砼粘結反應來提高地面的表面強度、耐磨性能、抗沖擊性能,從而達到高強型地面的要求。

2.2 工藝流程:基層處理→施工準備→標高、分格縫控制→澆筑混凝土、平整→去除泌水→提漿壓光→第一次撒布耐磨材料→抹平壓光→第二次撒布耐磨材料→抹平壓光→表面整體磨壓光→表面修飾及養護。

3、施工準備

3.1 基礎條件:按設計及規范要求將30cm 厚碎石墊層分層采用16 噸震動壓路機碾壓,達到設計壓實密度,檢驗合格后鋪設3cm 厚M5.0 水泥砂漿找平層,灑水養護3 日。

3.2 施工環境要求:a、施工環境溫度要求:5℃—32℃ ;b、施工環境門窗封閉,屋頂不漏雨;c、停電前24 小時停止澆注混凝土;d、施工現場無立體交叉作業;e、每個工作日施工面積不宜超過1500m2。3.3 人員準備:管理人員3 人,木工5 人,鋼筋工5 人,砼工8 人,抹灰工10 人。3.4 施工機具:除使用施工混凝土地面的常規機具外,另準備以下機具:激光找平機1 臺;地面抹光機1 臺;磨光機1 臺;混凝土輸送泵1 臺。

3.5 材料準備:耐磨骨料是工廠產品,其包裝、運輸、存放條件均應參照水泥標準執行。材料進場需經研制單位檢驗后出具合格證方可使用。進場后應妥善保管,切實做好防水、防潮、防破損。現場存放期不宜超過90d,發現有結塊現象不得使用。

4、砼地面施工

4.1 模板設置—模板設置應平整、堅固;按設計標高設置模板(采用鋼模板為宜),并涂敷脫模劑。同時,應用水平儀隨時檢測模板標高,對偏差處使用楔形塊調整。為保證施工縫的美觀度,支設模板時可向外讓出20mm,耐磨面層施工完畢后彈墨線,切割后剔除。拆模時間應在耐磨面層施工完成24 小時后進行。

4.2 敷設鋼筋—嚴格按設計和規范要求進行鋼筋檢驗、加工、綁扎、驗收。

4.3 混凝土要求:a、混凝土強度≥ C25 ;b、水灰比不高于0.48 ;c、混凝土骨料最大直徑為30mm(細石混凝土骨料最大直徑為10mm);d、基層混凝土澆注厚度不得小于50mm。e、泵送混凝土塌落度應控制在160—180mm,并且要穩定。f、混凝土不能有離析,不能出現泌水現象。g、混凝土中摻加粉煤灰量小于25kg/m3。h、施工期間要保證混凝土供應的連續性。

4.4 混凝土澆筑:

4.4.1 混凝土澆筑分條按序進行,由于作業區與通道區使用的面層材料不同,混凝土澆注時應分開澆注。建議混凝土一次性澆筑至設計標高。

4.4.2 振搗:使用插入式振搗棒和振動梁進行振搗作業,應特別注意邊角處一定要振實。混凝土振搗后使用水平儀檢測模板水平情況,對偏差部位進行調整。

4.4.3 地面水平:在使用振動梁或使用鋼制長輥輥壓后,使用通長刮杠找平混凝土基面,對局部高出模板區域刮除,局部缺陷進行修補。混凝土地面水平度一定要予以保障,因為耐磨地面厚度僅約3-4mm,無法以此來控制水平度。

4.4.4 去除泌水:地面水平處理完成后,如出現泌水現象,應及時去除多余泌水。

4.4.5 返倉作業時間:在相鄰兩倉耐磨面層施工完成3 天以上方可進行返倉作業。

5、耐磨面層施工

5.1 精找平混凝土:使用推尺找平混凝土面層遺留的刮杠痕跡,提高混凝土的平整度。

5.2 去除浮漿:使用圓盤機械鏝均勻地將混凝土表面的浮漿破壞掉。

5.3 撒布材料:第一次撒布作業將規定用量的2/3 耐磨材料手工均勻撒布在初凝的混凝土表面,待耐磨材料吸收一定水分之后,進行加裝圓盤的機械鏝作業。之后待耐磨材料硬化至一定階段,進行第二次材料撒布作業(1/3 材料)。

5.4 圓盤作業:待耐磨地面材料吸收下面水分后,再進行至少二次加裝圓盤的機械鏝作業,機械鏝作業應縱橫交錯進行。

5.5 機械鏝作業:在以后的作業中,視混凝土的硬化情況,進行至少三次圓盤機械鏝作業,其運轉速度和角度變化應視混凝土地面的硬化情況作調整,作業應縱橫交錯進行。

5.6 表面磨光作業:耐磨地面的最終修飾是使用機械鏝或由手工鏝加工一次完成。

6、地面伸縮縫施工

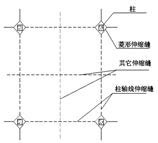

6.1 伸縮縫設置原則:耐磨地面面層厚度僅為4mm 左右,分割縫的設置應以設計圖要求為準,最大不超過6m×8m 分格,對柱子部位宜采用菱形設置,縫的寬度在5~6mm 左右,深度大于澆注混凝土厚度的1/3。如下圖所示:

6.2 伸縮縫施工:伸縮縫宜采用無齒鋸后切割作業施工,并在耐磨地面施工后3天內完成。

6.3 伸縮縫密封:采用耐磨料廠家專供的雙組分高性能聚氨脂密封膏和聚氨酯棒條進行密封。密封前應采用吹風機或鋼絲刷對切割后的伸縮縫進行處理,使其露出無浮灰的完整表面,并用膠帶將伸縮縫兩邊地臺貼上,以防止對地臺的污染,之后再使用專用密封槍進行密封。

7、面層養護及成品保護

7.1 耐磨地面完成4~6 小時后,在其表面噴灑專用地臺養護劑進行養護。

7.2 耐磨地面施工完成需養護3 天以上才能上人,7 天后可在采取保護措施的情況下上手推車運料;此時耐磨地面仍不能經受硬性物質的磕碰和拖劃,已免破壞表觀質量。養護28 天后,方可正常使用。

8、質量控制

8.1 質量控制要點

8.1.1 找標高、彈線:根據標高控制點,先量出地面標高,在墻(柱)上彈出標高線或測設標高控制點,注意縱橫間距的灰餅應與混凝土同配合比的細石混凝土,作為澆筑水泥混凝土面層厚度的標準。

8.1.2 撒布耐磨材料:掌握好耐磨材料的撒布時間是關鍵。撒布的過早會使耐磨材料沉入混凝土中而失去效果,撒布太晚混凝土會失去粘結力,造成耐磨材料與混凝土層剝離,也使耐磨材料失去效果。因此撒布耐磨材料的時間是腳踩在混凝土上下沉5mm 即可進行。撒布應均勻,第一次撒布用料是全部用量的2/3,撒布后即用木抹子抹平。待吸收一定的水分后收光。第二次撒布耐磨材料是對第一次撒布的調整,撒布的方向應與第一次撒布方向垂直,撒布完收光即可。對墻、柱、門洞口及邊角處,由于水分消失較快,宜優先撒布耐磨材料,人工收光。

8.1.3 表面修飾:地面收光機作業完成后,再利用磨光機對面層有序、同向壓光,消除抹紋,達到光潔美觀的效果。

8.2 主控項目

8.2.1 混凝土采用的水泥、粗細骨料的材質必須符合設計要求和施工驗收規范的規定。

8.2.2 硅鐵合金耐磨骨料的面層配合比要準確,符合設計要求。

8.2.3 混凝土強度等級必須符合設計要求。

8.3 一般項目:

8.3.1 表面潔凈、無裂紋、脫皮、麻面和起砂等現象。

8.3.2 面層表面的坡度應符合設計要求。

8.3.3 混凝土耐磨地面面層的允許偏差和檢驗方法應符合下表:

9、結束語

9.1 延長橡膠全鋼子午線輪胎廠房96000m2 耐磨混凝土地面施工完成后,經與業主和監理人員一起,全數檢查無一處裂紋、脫皮、麻面和起砂等現象。用2m 靠尺和契形塞尺檢查,整體面層表面平整度偏差最大3mm,低于規范的5mm。因此,只要材料選用得當,使用合適的施工機具,嚴格按操作規程和進行施工,就可保證大面積整體耐磨混凝土地面的施工質量。

9.2 本施工方法簡單易行,操作方便,機械化程度較高,與傳統的人工抹平壓光地面相比,能夠節約大量的勞動力,可以大幅減少人工抹光技術工人的投入,機械壓光、抹光質量遠遠超過人工收光質量,地面耐磨性大幅度提高。

9.3 完工后的地面如下圖:

參考文獻

[1]《建筑地面工程施工質量驗收規范》(GB50209-2002)

[2]《建筑施工手冊》(第四版縮印本)北京:中國建筑工業出版社,2003。

[3]《混凝土外加劑應用技術規范》(GB50119-2003)

[4]《粉煤灰砼應用技術規范》(GBJ-146-90)